Manutenção preditiva: o que é e como fazer?

Em uma indústria, a manutenção é pré-requisito essencial para a preservação de equipamentos e máquinas, reduzindo gastos e mantendo o funcionamento da indústria. Neste contexto, entender o que é manutenção preditiva é essencial.

Parte importante e necessária dentro da Indústria 4.0, a manutenção preditiva é um dos métodos mais eficientes para que uma indústria consiga prevenir e antecipar os problemas nos seus equipamentos antes que eles resultem em maiores problemas.

Consequentemente, essa modalidade atua para diminuir a regularidade de reparos de emergência, evitando paradas inesperadas e eliminando os custos com manutenções desnecessárias.

Quer entender tudo sobre o que é a manutenção preditiva industrial e quais são as medidas que você pode adotar? Confira nosso artigo de hoje e entenda tudo sobre este moderno tipo de manutenção industrial.

O que é manutenção preditiva?

Antes de entender o que é manutenção preditiva, você deve ter ciência de o que é a palavra preditiva.

Basicamente, preditiva faz referência ao ato de predizer. Ou seja, predizer é fazer algo por antecipação, com antecedência, de forma prevista.

Diante dessa definição, a Manutenção Preditiva pode ser representada por meio do método de monitoramento para antecipar falhas e predizer o tempo de vida útil de uma máquina, sistema ou componente.

Ou seja, por meio da manutenção preditiva é possível identificar sintomas iniciais de um problema, antes que se tornem potenciais falhas, e agir preventivamente para que o problema não tome maiores proporções.

A manutenção preditiva tem a finalidade de indicar as condições reais de funcionamento das máquinas. Para isso, há o uso de dados que monitoram o uso da máquina e informam algum desgaste ou processo de degradação e que exigem alguma manutenção específica.

Objetivos da manutenção preditiva

Quando bem aplicada, a manutenção preditiva garante uma série de vantagens para a indústria que a ajudam a atingir seus objetivos.

O principal objetivo deste tipo de manutenção é antecipar as falhas em máquinas e equipamentos. Para isso, há dispositivos, aparelhos específicos e sistemas que ajudam a identificar os sintomas da falha ainda em estágios iniciais.

Com isso, mesmo antes de se tornarem falhas potenciais, a indústria consegue atuar na causa raiz do problema, evitando que ele provoque, dentre outras coisas, a parada da máquina.

Isso só é possível devido ao monitoramento contínuo do equipamento durante seu funcionamento.

Dessa forma, a manutenção preditiva permite que a indústria consiga:

- Determinar com maior precisão a necessidade de serviços de reparo em componente ou peça específica de um equipamento ou maquinário que está prestes a quebrar;

- Descartar desmontagens de inspeção desnecessárias;

- Maximizar a disponibilidade de equipamentos e maquinários, deixando-os disponíveis por muito mais tempo;

- Reter o aumento de danos que comprometam a rotina operacional;

- Aproveitar ao máximo a totalidade de vida útil de peças e componentes dos equipamentos;

- Acrescer o nível de confiabilidade de equipamentos e maquinários.

Diante disso tudo, o grande objetivo da manutenção preditiva é atuar de forma a implementar uma cultura de monitoramento constante de máquinas e equipamentos dentro do chão de fábrica.

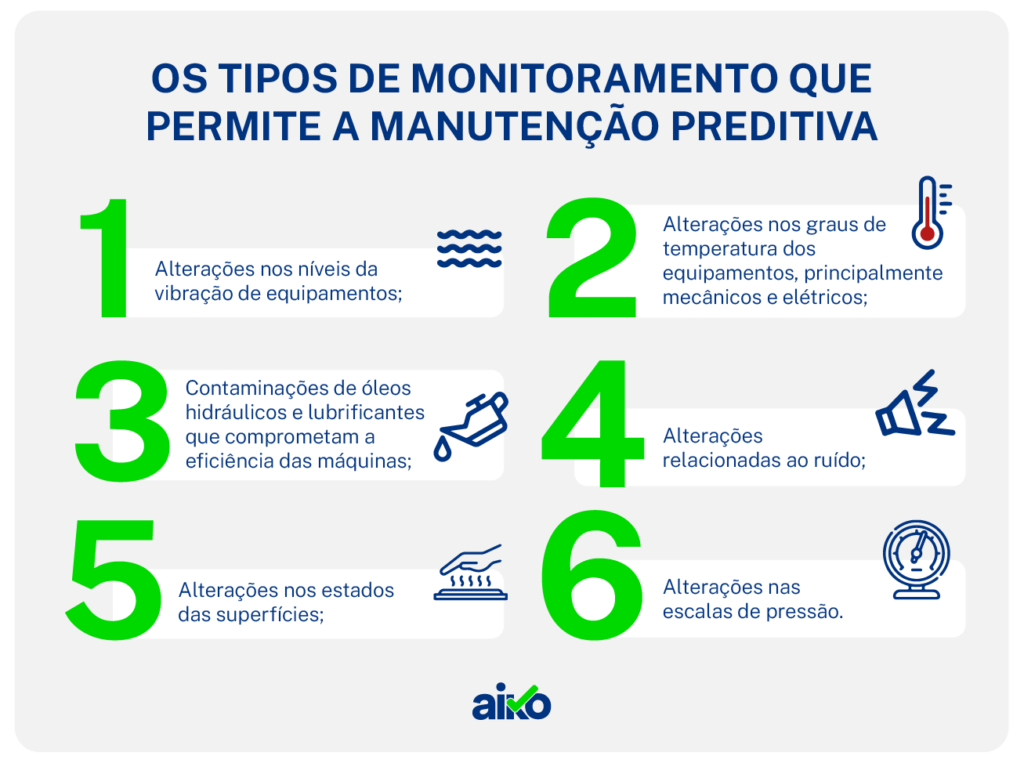

Tipos de monitoramento que permite a manutenção preditiva

Para a aplicabilidade da manutenção preditiva a indústria deve fazer uso de aparelhos, dispositivos e tecnologias que permitam realizar o monitoramento contínuo de máquinas e equipamentos.

Esse monitoramento pode ocorrer de vários tipos e oferecer informações específicas para gestores de manutenção da indústria. Dentre essas informações é possível fazer o registro de fenômenos variados como:

- Alterações nos níveis da vibração de equipamentos;

- Alterações nos graus de temperatura dos equipamentos, principalmente mecânicos e elétricos;

- Contaminações de óleos hidráulicos e lubrificantes que comprometam a eficiência das máquinas;

- Alterações relacionadas ao ruído;

- Alterações nos estados das superfícies;

- Alterações nas escalas de pressão.

Para realizar todo esse monitoramento, a indústria pode adotar os seguintes dispositivos e aparelhos capazes de realizar toda a predição, que são:

- Equipamento de análise de vibrações;

- Ultrassom;

- Termografia;

- Análise de óleo e lubrificantes;

- Equipamento de monitoramento de ruídos;

- Alinhamento a laser de eixos;

- Monitoramento de condição de máquinas (por medições na planta com visitas programadas e/ou on-line);

- Endoscopia industrial;

- Ferrografia.

Vale ressaltar que a manutenção preditiva geralmente adota vários destes métodos de investigação para intervir nas máquinas e equipamentos antes que parem de funcionar em decorrência de falhas.

Consequentemente, os técnicos da indústria devem conhecer suas máquinas e definir aquele método e ferramenta que mais auxiliará na predição de falhas e problemas.

Exemplos de manutenção preditiva para uso industrial

Como você viu, dentro de qualquer ambiente industrial, a manutenção preditiva se dá de diversas maneiras, com o uso de dispositivos diversificados que monitoram a máquina de diferentes formas.

A análise de vibração é um dos métodos de diagnóstico mais importantes dentro da manutenção preditiva. Ela ajuda a identificar frequências de um equipamento que pode vir a ter uma parada por quebra de um eixo ou rolamento, por exemplo.

O mais interessante é que essa técnica pode ser aplicada sem precisar interromper o funcionamento do maquinário.

A técnica de ultrassom, por sua vez, se dá com o uso de um detector de emissões acústicas ultrassônicas que capta ondas sonoras acima do alcance da audição humana.

Por meio do ultrassom, o técnico consegue detectar defeitos muito pequenos, tais como corrosões, trincas internas e micro vazamentos.

Esse tipo de aplicação é um pouco mais complexo que outros métodos, mas ajuda a evitar custos desnecessários por conta de vazamentos que podem ser potencialmente perigosos.

Por fim, a termografia tem a função de analisar o nível de temperatura emitido pelo maquinário. Quando a temperatura está acima do zero celsius, a radiação é irradiada em tons mais quentes, representados pela cor vermelha, laranja e amarela.

Com essa tecnologia é possível analisar distúrbios em máquinas ou partes da máquina que, rotineiramente, não seriam sequer notadas. A diferença de temperatura pode indicar alguma possível falha.

No futuro, a expectativa é que pequenas câmeras fotográficas sejam implantadas na máquina, por exemplo, nas circulações de sistemas de lubrificação. Assim, será possível ver com maior clareza quais falhas existem no interior.

Passo a passo para aplicar as técnicas de manutenção preditiva na indústria

Quando o assunto é manutenção preditiva, o que não faltam são exemplos de sucesso na aplicação dessa prática. Mas, para aproveitar todos os benefícios desse conjunto de técnicas é preciso que a indústria siga alguns passos de importância.

Esses passos dependem da realização de um plano de manutenção bem fundamentado e alinhado às necessidades da indústria.

Veja então 6 passos que farão com que você tenha uma manutenção preditiva bem realizada:

- Identifique quais são os ativos críticos dentro da indústria: Você deve identificar aqueles ativos cujo reparo ou troca sejam críticos a ponto de comprometer a continuidade da produção;

- Crie uma base de dados: você deve reunir tudo referente aos dados de manutenção da sua indústria, de cópias físicas a arquivos digitais;

- Tenha uma análise de modos de falha: uma análise preditiva do tipo FMEA (Análise dos Modos de Falha e seu Efeitos) deve ser feita. Com ela você irá determinar quais tipos de indicativos de falha devem ficar sob monitoração;

- Defina os equipamentos para manutenção baseada em condições: as tecnologias responsáveis pelo monitoramento dos equipamentos devem ser selecionadas (de acordo com a necessidades) e instaladas nos equipamentos;

- Realize o desenvolvimento de modelos preditivos: Você deve ter modelos que devem ser desenvolvidos com base nos dados colhidos pelos sistemas de monitoramentos;

- Uso de programa ou software de gestão em um equipamento piloto: os algoritmos devem ser testados e validados usando todos os sistemas do programa em um equipamento piloto.

Com estes passos sua indústria terá a capacidade de controlar cada etapa da manutenção das máquinas, reunindo informações sobre as inspeções, definindo e documentando cada etapa do processo. Certamente a eficiência será muito maior com estes passos.

Dessa forma, em um mercado representado pela alta competitividade e pelas altas demandas, estabelecer um programa de manutenção preditiva na indústria pode ser essencial para determinar a continuidade ou não de uma empresa.

Afinal, com esse conjunto de tecnologias, aparelhos e ferramentas sua empresa consegue seguir rigorosamente os prazos estipulados para as entregas e garantir maior confiabilidade no uso de equipamentos.

Aproveite para conhecer também as principais características da manutenção preventiva que pode ser adotada dentro da indústria.