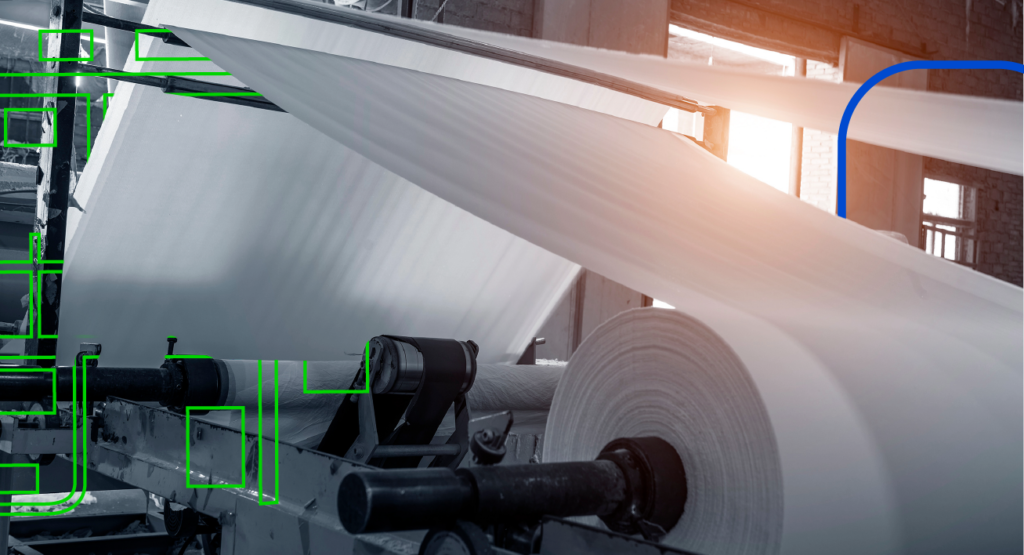

Veja como funciona o processo de produção de papel e celulose no Brasil

Talvez você nem se dê conta, mas o papel faz parte da nossa rotina diária em muitas atividades. Mas você já deve perguntar: como é feito o papel e celulose no Brasil? A resposta para essa pergunta está no processo de produção que ocorre na indústria de papel e celulose.

O papel que utilizamos todos os dias é produzido a partir da matéria-prima conhecida como celulose. Essa, por sua vez, tem sua fibra extraída de toras de madeira.

Mas o processo produtivo não é tão simples assim. Com a produção do papel e celulose exigindo um longo processo que vai desde o plantio das mudas de árvores até o beneficiamento do papel na indústria.

Entenda como funciona o processo de produção na indústria brasileira, que é parte de um mercado mundial que produz mais de 400 milhões de toneladas métricas de papel todo ano.

Papel e celulose: O que são?

Por definição, o papel é um material constituído por elementos fibrosos de origem vegetal. Geralmente distribuído sob a forma de folhas ou rolos.

Este é um material feito a partir da madeira, da qual são extraídas fibras de celulose. Estas fibras são convertidas após uma série de processos industriais até que sejam transformadas em papel. A modo de curiosidade, a produção de 1 tonelada de papel exige, em média, 24 árvores.

Assim, da madeira, produz-se a pasta celulósica de papel (a celulose). Ela é uma matéria-prima de extrema importância para se obter um papel de qualidade e com todas as características desejadas pelo mercado consumidor.

Mas o que é a celulose?

Principal matéria-prima para a produção do papel. A celulose é um polissacarídeo (similar ao açúcar) componente da parede celular das fibras das plantas, que junto à lignina, as resinas e os minerais, é um dos compostos constituintes da madeira.

Suas moléculas, agrupadas pela lignina, formam feixes de fibras que constituem as células vegetais. Elas são responsáveis por conferir rigidez e firmeza à madeira.

A produção da celulose, e consequentemente do papel, depende da realização de alguns processos na indústria. O objetivo de todos esses processos realizados na indústria é extrair a pasta de celulose. Assim, separando-a da lignina, resinas e minerais.

Números do mercado no Brasil

Durante a pandemia, o setor papeleiro e de celulose enfrentou e continua enfrentando grandes desafios. Principalmente quanto à demanda de seus produtos até a aquisição de matéria-prima.

Mas, mesmo com todas as dificuldades dos últimos anos, de 2021 até 2023, as estimativas para o crescimento da indústria papeleira e de celulose são positivas, e os números atuais mostram isso.

De acordo com a Indústria Brasileira de Árvores (IBA), as exportações aumentaram 4,3% em 2021. Ainda segundo a IBA, em 2021 o setor apresentou ampliações de fábricas e novas unidades com um investimento de R$ 35,5 bilhões.

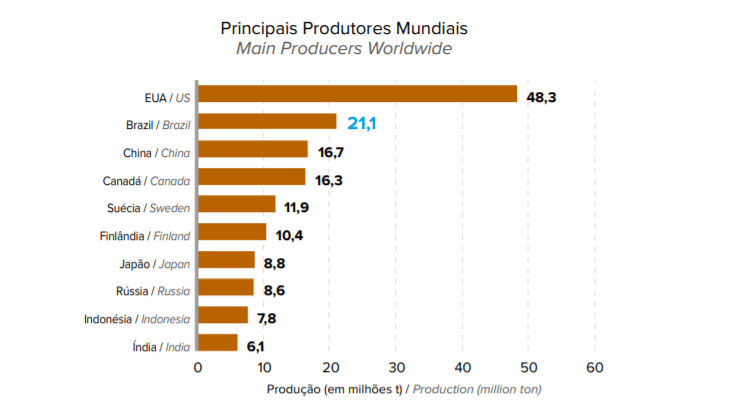

Diante destes números, o Brasil deve se manter como o sexto maior produtor de papel do mundo e o segundo maior produtor de celulose, atrás apenas dos EUA, como visto no gráfico a seguir, com dados de 2019.

Fonte: IBÁ,2020.

O Brasil possui ainda 7,84 milhões de hectares plantados de eucalipto, pinus e outras espécies, utilizados para obter a celulose.

- Importante lembrar que o sistema brasileiro de produção apresenta três tipos de celulose: Celulose de fibra curta, que vem das florestas de eucalipto;

- Celulose de fibra longa, originária das árvores de pinus;

- Celulose fluff, fabricada em larga escala pela primeira vez no Brasil a partir da fibra longa de pinus.

No Brasil, 85% de toda produção de celulose é de fibra curta.

Além do mais, a indústria brasileira de celulose e papel tem por característica ser bastante robusta. Principalmente em razão da sua grande eficiência gerencial e tecnológica.

Assim, a produção de papel e celulose no Brasil é encarada como sendo bastante organizada, forte e com grande potencial competitivo em função de sua atuação exportadora para exigentes mercados globais, como América do Norte, Europa, Ásia e a América Latina.

Como é feita a produção no Brasil?

A produção de papel e celulose no Brasil ocorre exatamente igual ao resto do mundo, englobando vários processos produtivos. Basicamente a indústria terá a função de transformar a madeira, convertendo-a em uma matéria-prima fibrosa (celulose), e após isso produzir o papel.

Vale ressaltar que o tipo de madeira e as etapas de processamento vão variar de acordo com a variedade e qualidade do produto final.

Mas, de forma geral, as etapas do processamento da madeira e produção do papel englobam:

1- Preparação da matéria-prima

Como vimos, a matéria-prima destinada à produção de papel é a celulose, que é extraída dos troncos de madeira. Assim, o ponto de partida é realizar o corte da árvore e encaminhamento para a fábrica. Normalmente este processo de corte, é feito através da máquina Harvester. Que pode executar, sequencialmente, as operações de corte de árvore. O desempenho dessas máquinas pode ser monitorado através de sistemas de gestão de frotas, como o da Aiko. Se quiser saber mais sobre o assunto, clique aqui.

Nas fábricas, após serem cortadas, o tronco de árvore passa por um descascador e picador, saindo na forma de cavacos, que são pequenos pedaços de madeira. A casca, por sua vez, é um subproduto que pode ser utilizado como combustível de caldeiras.

2- Polpação – conversão da madeira em um material desfibrado denominado “polpa”

Assim que são formados, os cavacos são colocados em um digestor e passam por um processo conhecido como polpação. Nela, o cavaco é cozido dentro de um líquido composto por água e alguns agentes químicos, resultando no que chamamos de “polpa”.

O processo mais comum é o processo Kraft, no qual a lignina dissolve-se após cozimento dos cavacos com um licor alcalino.

A polpa é, então, formada pela celulose, agora livre de lignina. Como subproduto do processo, tem-se um líquido conhecido como “licor negro”. Ele é tóxico e por isso deve ser tratado adequadamente, impedindo a poluição ambiental.

3- Lavagem e recuperação química

Assim que é formada, a polpa deve ser lavada para recuperar quimicamente parte do licor de cozimento. Essa etapa serve tanto para gerar energia para o próprio processo quanto para evitar o gasto com o uso de mais produtos químicos na etapa seguinte, que é a de branqueamento.

Neste processo, a polpa passa pela lavagem em tanques e centrífugas, onde os cavacos que não se dissolveram, além de outras impurezas, são eliminados.

4- Branqueamento

Em seguida, a polpa, já limpa, é deixada descansando em outros tanques. Essa etapa é chamada de branqueamento e serve para separar a celulose de outros resíduos.

O branqueamento consiste em aumentar o brilho da polpa através de uma alteração química. Assim, permitindo a produção de papéis brancos, como as folhas de papel para impressão.

O branqueamento ocorre com o tratamento de componentes como hipoclorito, cloro, oxigênio, dióxido de cloro, peróxido de hidrogênio e ozônio. Importante lembrar que, quanto mais lignina, mais difícil é o processo de branqueamento, o que torna o papel “amarelado” e resistente, como o papelão.

5- Preparação de massa

Em seguida, a polpa de celulose, ainda com alto teor aquoso, passa por uma máquina chamada mesa plana. Ela transforma essa polpa em uma grande folha contínua e lisa sobre uma esteira rolante.

A polpa se transforma em uma pasta proveniente de uma sequência de etapas que envolvem tratamento com aditivos químicos e alterações de temperatura. Com isso, o papel adquire algumas características, como a altura, cor da folha, resistência à umidade e qualidade da impressão.

6- Fabricação de papel

A etapa final do processo relaciona-se à fabricação de papel. A pasta é colocada na máquina de Fourdrinier – ou máquina de papel – responsável por retirar o resto da água.

Após isso, a folha passa por um aparelho chamado enroladeira e por rolos de rebobinagem. Nestes equipamentos, o papel se descola da esteira e forma enormes rolos, estando pronto para o corte, empacotamento e distribuição, de acordo com as especificações desejadas pelo fabricante.

Por fim, é importante salientar que nas diversas fases – desde a floresta até a distribuição na indústria – exigem uma excelente gestão, pois se houver alguma falha, as consequências podem bastante sérias, com grandes prejuízos ou redução da qualidade.

Agora que você já conhece o sistema de produção do papel e celulose no Brasil, confira nosso site e veja quais são os mercados em que a Aiko atua para trazer melhorias técnicas ao setor.