Quais são as principais causas de acidentes na indústria e como evitá-las?

Os acidentes no ambiente industrial continuam sendo uma das maiores preocupações do setor produtivo, tanto pelos impactos humanos quanto pelos prejuízos financeiros e operacionais. Identificar as principais causas de acidentes na indústria é fundamental para a construção de ambientes mais seguros e eficientes.

Apesar dos recentes avanços em normas de segurança e automatização de processos, os índices de ocorrências são altos em diversas áreas industriais, exigindo atenção de gestores.

Neste artigo, abordaremos os tipos mais comuns de acidentes que ocorrem no ambiente da indústria, suas principais causas e preveni-las corretamente.

Leia o conteúdo e entenda como proteger vidas, aumentar a produtividade e reduzir riscos na sua empresa.

Acidentes mais comuns na indústria: quais são os principais tipos?

Os acidentes na indústria estão entre as principais causas de afastamentos do trabalho, perdas de produtividade e danos à integridade física dos profissionais.

Conforme a Organização Internacional do Trabalho (OIT), ocorrem mais de 340 milhões de acidentes de trabalho anualmente no mundo. No Brasil são cerca de 742,2 mil notificações, sendo que boa parte deles envolve atividades industriais.

Logo, conhecer os tipos mais comuns é o primeiro passo para preveni-los de forma eficaz. Quer saber quais são? Veja a seguir.

Quedas em altura e em nível

As quedas são responsáveis por grande parte dos acidentes graves na indústria, especialmente em setores como construção civil, manutenção, logística e operações em armazéns verticais.

Elas podem ocorrer de escadas, andaimes, plataformas elevadas ou mesmo ao nível do chão, devido a pisos molhados, desníveis ou objetos obstruindo a passagem.

As medidas preventivas mais eficazes são:

- Uso de cintos de segurança e linhas de vida;

- Instalação de guarda-corpos;

- Sinalização adequada;

- Treinamentos em NR-35 (trabalho em altura);

- Manutenção periódica dos acessos.

Choques elétricos

A eletricidade é a fonte de energia mais utilizada em operações industriais. Logo, choques elétricos são, infelizmente, recorrentes.

Eles acontecem principalmente em atividades de manutenção, instalação de equipamentos ou falhas em painéis elétricos. Podem resultar em queimaduras graves, paradas cardíacas ou até óbitos.

Para evitar choques, é necessário:

- Isolamento adequado de cabos e conexões;

- Adoção de sistemas de bloqueio e etiquetagem (NR-10);

- Uso de ferramentas isoladas e EPIs específicos;

- Desenergização antes de intervenções.

Cortes, lacerações e perfurações

Operações com ferramentas manuais, facas, chapas metálicas, vidros ou máquinas de corte sem proteções adequadas geram um número significativo de lesões por cortes e perfurações.

Este tipo de acidente é mais comum em indústrias metalúrgicas, alimentícias, gráficas e têxteis.

Para prevenir essa ocorrência, é necessário investir em:

- Proteções físicas nas máquinas;

- Luvas anticorte e EPIs apropriados;

- Treinamentos operacionais;

- Procedimentos de operação segura.

Prensagens e esmagamentos

Acidentes envolvendo prensagem de membros ocorrem frequentemente em máquinas industriais, esteiras, empilhadeiras, paleteiras ou no manuseio de cargas pesadas.

Esses acidentes podem causar mutilações permanentes ou fatais.

As medidas de prevenção mais efetivas são:

- Sensores de presença e paradas de emergência;

- Barreiras físicas de proteção;

- Treinamento em NR-12 (segurança em máquinas);

- Automatização de etapas críticas.

Intoxicações, queimaduras químicas e inalação de gases

A exposição a produtos químicos perigosos, como solventes, ácidos, tintas ou vapores tóxicos, pode causar intoxicações, queimaduras na pele, lesões oculares ou problemas respiratórios, especialmente em indústrias químicas, farmacêuticas e alimentícias.

Para evitar estes acidentes, é necessário:

- Armazenamento correto e ventilação eficiente;

- Fichas de informação de segurança de produtos (FISPQ);

- EPIs com proteção respiratória e ocular;

- Treinamento sobre manuseio e emergências químicas (NR-26 e NR-20).

Incêndios e explosões

Instalações com acúmulo de poeiras combustíveis, gases inflamáveis, líquidos voláteis ou sobrecarga elétrica estão sujeitas a incêndios e explosões.

Dependendo da ocorrência, esses eventos causam danos catastróficos a pessoas, equipamentos e instalações, exigindo as seguintes medidas de prevenção:

- Instalação de detectores de fumaça e gases;

- Planos de emergência e evacuação;

- Manutenção de extintores e sistemas de supressão;

- Controle rigoroso de fontes de ignição.

Acidentes com movimentação de cargas e equipamentos

Operações com empilhadeiras, guindastes, talhas e paleteiras manuais ou motorizadas envolvem riscos de colisões, atropelamentos e tombamentos.

Trabalhadores expostos a cargas suspensas também correm risco de esmagamento.

Prevenção:

- Treinamento de operadores certificados;

- Sinalização horizontal e vertical nas áreas de tráfego;

- Limitação de velocidade;

- Adoção de tecnologias de rastreamento e sensores de proximidade.

Lesões por esforço repetitivo (LER) e distúrbios osteomusculares (DORT)

Embora menos “visíveis” do que acidentes agudos, as lesões por esforços repetitivos ou movimentos inadequados também são considerados acidentes de trabalho.

São muito comuns em atividades manuais repetitivas ou com postura inadequada.

Podem não causar sérias consequências e risco de vida, porém geram grandes perdas operacionais e financeiras para a indústria, exigindo as seguintes medidas de prevenção:

- Alternância de tarefas;

- Ginástica laboral e pausas programadas;

- Mobiliário e equipamentos ajustáveis.

O que causa esses acidentes e como evitá-los?

Embora os acidentes na indústria possam ter origens diversas, há padrões que se repetem e que, quando identificados, podem ser corrigidos com ações preventivas.

As principais causas incluem:

Falta de treinamento

Colaboradores despreparados têm maior probabilidade de adotar comportamentos inseguros. Logo, priorizar o treinamento contínuo e adequado é essencial para reduzir falhas humanas.

Ausência ou uso incorreto de EPIs

Mesmo quando fornecidos, os Equipamentos de Proteção Individual muitas vezes não são utilizados corretamente, o que compromete sua eficácia.

Máquinas e equipamentos sem manutenção

Equipamentos com peças desgastadas ou sensores inativos aumentam os riscos de falhas mecânicas e acidentes.

Procedimentos inseguros

Processos mal estruturados, com rotinas improvisadas ou ausência de checklists operacionais, favorecem erros e situações de risco.

Comunicação falha

A falta de clareza na comunicação entre equipes, turnos e gestores pode fazer com que riscos não sejam percebidos ou relatados a tempo.

Falta de sinalização

Ambientes mal sinalizados dificultam a identificação de áreas perigosas, rotas de fuga ou pontos de emergência.

Ou seja, em qualquer ambiente industrial, a prevenção passa por um tripé: educação, estrutura e fiscalização.

Isso significa que os gerentes e responsáveis pelo chão de fábrica devem priorizar:

- Treinamento contínuo de todos os colaboradores, desde operadores até gestores;

- Garantir que todos os EPIs estejam disponíveis, em bom estado e com uso obrigatório;

- Manter cronogramas de manutenção preventiva rigorosos;

- Padronizar processos;

- Realizar auditorias internas de segurança;

- Investir em comunicação visual clara e padronizada;

- Incentivar a cultura de reporte de quase-acidentes para ações corretivas.

Quais tecnologias auxiliam na redução desses riscos?

A digitalização e a Indústria 4.0 têm papel central na redução de acidentes na indústria. Na atualidade, temos tecnologias que permitem monitoramento em tempo real, automação e rastreabilidade de processos.

Veja algumas soluções eficazes:

Sensores e IoT (Internet das Coisas)

Sensores instalados em máquinas e ambientes permitem detectar variações de temperatura, vibração, gases tóxicos, proximidade humana, entre outros parâmetros, alertando automaticamente em caso de risco.

Sistemas de gestão de segurança

Softwares integrados permitem gerenciar incidentes, controlar o uso de EPIs, planejar manutenções e monitorar indicadores de segurança.

Isso facilita a tomada de decisão com base em dados.

Inteligência Artificial (IA)

Modelos preditivos de IA podem identificar padrões de comportamento ou falhas recorrentes que indicam aumento no risco de acidentes, sugerindo intervenções antes que ocorra um evento.

Automação de processos

Reduzir a intervenção humana em etapas críticas do processo, como prensagem, corte ou movimentação de cargas, contribui significativamente para minimizar acidentes.

Realidade aumentada e realidade virtual

Simuladores de segurança baseados em realidade virtual são eficazes para treinamentos imersivos, onde o colaborador vivencia cenários de risco em ambiente controlado.

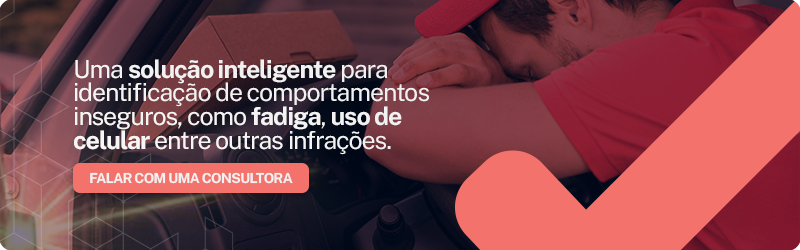

Câmeras e visão computacional

Câmeras com análise de imagem podem detectar movimentações perigosas, uso incorreto de EPIs ou entrada não autorizada em áreas de risco.

O mais interessante é que essas tecnologias, quando combinadas com uma cultura organizacional sólida, aumentam a eficiência da segurança industrial.

Como promover uma cultura de segurança eficaz?

A prevenção de acidentes na indústria depende diretamente da cultura de segurança da organização. Não basta adotar tecnologias e normas, é necessário que todos, de forma ativa, se comprometam com um ambiente mais seguro.

Aqui estão práticas para fortalecer essa cultura:

- Liderança pelo exemplo: a alta gestão precisa demonstrar, com atitudes e investimentos, que segurança é prioridade. Isso influencia diretamente o comportamento dos colaboradores;

- Comunicação aberta e constante: campanhas internas, reuniões de segurança, avisos visuais e canais para reportar riscos devem ser frequentes e acessíveis;

- Reconhecimento e incentivo: programas de reconhecimento por boas práticas de segurança incentivam o engajamento e criam um ambiente colaborativo;

- Indicadores e metas claras: definir KPIs de segurança, como número de incidentes, uso de EPIs e participação em treinamentos, ajuda a medir o progresso e ajustar estratégias;

- Inclusão da segurança nas rotinas: reuniões de início de turno com orientações de segurança, checklists obrigatórios e pausas programadas para inspeção de EPIs devem fazer parte do dia a dia.

Segurança é prioridade, não custo

Engana-se quem imagina que os acidentes na indústria são inevitáveis. Com planejamento, tecnologias adequadas e cultura organizacional, é possível criar ambientes de trabalho mais seguros, produtivos e sustentáveis.

Empresas que investem em segurança não apenas protegem seus colaboradores, mas têm ferramentas para também reduzir custos com afastamentos, indenizações e perdas operacionais.

Se você quer transformar a segurança em um diferencial competitivo na sua operação, continue se informando.

Acesse o blog da Aiko e confira mais conteúdos exclusivos sobre inovação, gestão e eficiência industrial.