Sistema Toyota de Produção: Uma abordagem Lean para a excelência operacional

O Japão é visto como uma grande potência tecnológica na indústria automobilística. Concorrendo de forma direta com países altamente desenvolvidos. Um dos condutores desta potência foi o Sistema Toyota de Produção, ou simplesmente Toyotismo.

Este sistema foi desenvolvido em meio à crise das fábricas japonesas diante das consequências da Segunda Guerra Mundial. No período, as empresas brasileiras tinham como grande meta buscar inovações para promover a reconstrução do país.

No artigo de hoje mostraremos como esse método revolucionou o mercado da indústria japonesa a ponto de trazer benefícios para diferentes indústrias em todo o mundo até os dias atuais.

Sistema Toyota de Produção: O que é?

O Sistema Toyota de Produção ou Toyota Production System (TPS), é um método de produção que, desde o seu desenvolvimento, vem sendo utilizado com foco na melhoria da produtividade geral de uma empresa por meio da organização de processos e redução de desperdícios.

Mas, para explicar seu desenvolvimento, é necessário discutir o conceito histórico do Japão pós-segunda guerra mundial.

Na guerra, o Japão foi devastado pela guerra e precisava se reconstruir. Para isso, as indústrias japonesas tentaram aplicar o método utilizado em países desenvolvidos da época: o fordismo.

A linha de produção semi-automatizada, com esteiras e processos manuais bem definidos, era a norma na época. Isso possibilitava a produção em massa, o que era desejável para um país em reconstrução.

No entanto, ao adotar este método, as indústrias japonesas perdiam em variedade e qualidade dos produtos. O que mudou esse cenário foi outra influência americana: métodos de controle de qualidade.

Essas técnicas foram aprimoradas pelos engenheiros japoneses Eiji Toyoda e Taiichi Ohno e passaram a moldar um novo modelo de fábrica, resultando no Sistema Toyota de Produção.

Essa abordagem aumenta significativamente o valor criado para o cliente final, reduzindo significativamente os prazos de entrega.

Em resumo, o Toyotismo facilita o trabalho cotidiano da indústria, principalmente por alinhar e rearranjar as atividades do fluxo de forma que o aumento de produtividade vem da eliminação de processos desnecessários.

7 ferramentas do Sistema Toyota de Produção

O Toyotismo está intimamente relacionado à técnica de Lean Manufacturing. Dessa forma, ele leva em consideração o uso de 7 ferramentas, que ajudam a indústria a obter os resultados esperados. Confira, a seguir, quais são essas ferramentas.

1- JIT — Just-in-Time

Essa é uma das principais ferramentas do Lean. Ela consiste em produzir apenas o que for solicitado pelo cliente.

Essa ideia visa a redução de estoque, encaixando as operações e as execuções de acordo com o nível de demanda.

2- Jidoka

O diferencial dessa ferramenta foi o uso de um dispositivo que distinguia condições normais e anormais de modo que identificando a anormalidade, um operador poderia parar a produção.

O objetivo do Jidoka é fazer com que todos os processos automatizados sejam supervisionados por um humano. Reduzindo drasticamente o número de produtos defeituosos.

3- Poka-yoke

O Poka-yoke tem propósito parecido ao do Jidoka, sendo usado para que erros não se tornem defeitos.

A finalidade é criar um método de controle de qualidade. Para isso são utilizados controles automáticos como sensores, que impedem a ocorrência de erros por pararem a produção imediatamente se for necessário.

4- 5s

O 5s é uma referência para que todas as outras ferramentas sejam bem executadas com uma ideia baseada na organização. Ele sugere a padronização em todo o fluxo de trabalho e em todas as áreas da empresa.

Essa ferramenta é baseada em 5 fatores:

- Seri — mantém apenas os itens importantes/úteis dentro do local de trabalho. Isso evita desperdícios de tempo, espaço e recursos;

- Seiton — propõe a organização do local de trabalho, garantindo que cada item tenha seu lugar e volte ao mesmo lugar depois de usado;

- Seiso — fator que envolve a limpeza completa do ambiente, ajudando a identificar mais facilmente os problemas no processo de fabricação;

- Siketsu — usado para padronizar os trabalhos realizados nos 3 primeiros fatores;

- Shitisuke — durante esse estágio, toda a rotina de trabalho se torna uma cultura e a melhoria contínua é incentivada.

5- Kaizen

O Kaizen propõe uma melhoria em todas as áreas do negócio, ou seja, para que todos os resultados sejam efetivos, é necessário o envolvimento de todos, trabalhando juntos de maneira que todos reconheçam a importância do trabalho um do outro.

Esse método é dividido em dois tipos:

- Kaizen de manutenção. Consiste em impedir ou prevenir que imprevistos aconteçam, mantendo um padrão na produção;

- Kaizen de melhoria. Consiste em buscar melhorias nos processos padronizados e chegar cada vez mais perto da perfeição.

Esse conceito, quando corretamente adotado, busca eliminar desperdícios e solucionar problemas.

6- Heijunka

O Heijunka nivela a quantidade de produção de acordo com a demanda do produto, criando um processo de fabricação mais eficiente. Como consequência, há um investimento em uma maior variedade de produtos.

Essa ferramenta é utilizada para gerar estabilidade na produção. Resultando na redução do estoque, de custos, mão de obra e tempo de produção na empresa.

7- Takt Time

Esse último conceito tem o objetivo de fazer com que o ritmo de produção seja proporcional à necessidade do mercado. Basicamente, ele alinha a produção à demanda a partir da análise do ritmo de vendas.

Com isso, os produtos serão fabricados da maneira mais eficiente. Atendendo a necessidade do consumidor.

Como resultado, serão vistos produtos com menos defeitos, entregues dentro do prazo e que apresentam maior qualidade. Tudo com o mínimo de desperdício possível.

Por que aplicar o Sistema Toyota de Produção?

A implementação deste sistema operacional dentro das indústrias possibilitava às empresas economizar com a armazenagem de matéria-prima, bem como de mercadorias.

Como resultado, há um aumento significativo da produtividade de colaboradores, já que diminuem o desperdício e o tempo de espera, assim como a produção em excesso e os problemas enfrentados na área de transportes.

Além disso, o avanço da tecnologia é essencial para aplicar o Toyotismo, principalmente nos transportes e na comunicação entre todos ao redor do mundo.

Com isso, é possível tornar mais rápido e pontual o fluxo de mercadorias da produção, que ficou cada vez mais flexível.

O verdadeiro segredo para todo este sucesso é decorrente da sincronia entre sistemas essenciais em grandes indústrias, que no caso são os de fornecimento de matéria-prima, de produção e também o de venda.

Mas, o principal motivo da aplicação do Toyotismo é, sem dúvidas, a redução de desperdícios durante todo o processo de produção.

Pontos positivos do Toyotismo

Desde a sua criação, o Sistema Toyota de Produção possui alguns elementos essenciais, que dão a este modelo de produção uma série de pontos positivos para muitas empresas ao redor do mundo, tais como:

- Flexibilidade na produção

A primeira das vantagens que o Toyotismo trouxe foi o fato de este sistema flexibilizar bastante o processo produtivo. Com ele, a indústria terá diversos ganhos ao fabricar e estocar apenas o que seria necessário, de acordo com a demanda do mercado consumidor.

O sistema de cronometragem, foi um avanço significativo neste sentido. Ele contribui bastante com a metodologia Just In Time, ou no tempo certo.

- Automatização

Além da flexibilização da produção, a automatização é também um ponto positivo, possibilitada pela utilização de máquinas verdadeiramente modernas.

- Mão de obra qualificada

A automatização contribuiu, de forma significativa, para a redução de custos, principalmente no que diz respeito à mão de obra.

Por meio do Toyotismo, os colaboradores estarão mais qualificados, realizando suas atividades em equipes de trabalho, que, por sua vez, tem como líderes os profissionais mais capacitados entre todos.

Estes profissionais têm as responsabilidades de implantar processos de inspeção de qualidade, tendo como função acompanhar o processo produtivo do início ao fim.

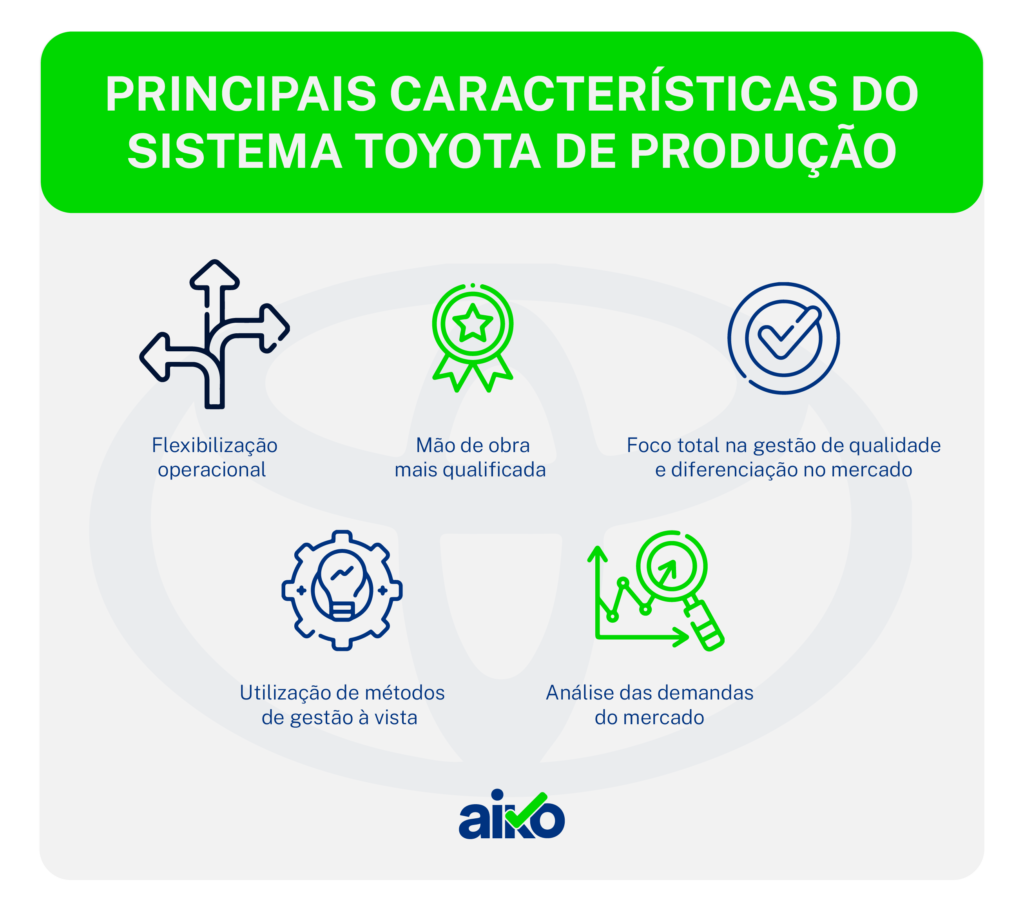

Principais características do Sistema Toyota de Produção

Mesmo sendo desenvolvido no pós-segunda guerra mundial, o Sistema Toyota de Produção ainda é bastante atual, principalmente pelos benefícios que ele ainda pode proporcionar para a Indústria 4.0.

E algumas são as características deste sistema que ressaltam isso, dentre as quais merecem destaque:

- Flexibilização operacional e Just-in-Time, resultando principalmente em redução do desperdício de recursos;

- A mão de obra se torna mais qualificada e multifuncional, com o colaborador estando apto a exercer as mais diversas tarefas e conhecer bem a forma com que o produto é feito;

- Foco total na gestão de qualidade e diferenciação no mercado, ou seja, do início ao fim do processo, a busca pelo padrão de qualidade é rigorosa e resulta em um diferencial importante;

- Utilização de métodos de gestão à vista, prevendo maior transparência, visibilidade e organização;

- Análise das demandas do mercado, adaptando o produto às principais exigências do mercado.

Impactos do Toyotismo na eficiência operacional das empresas

Muitas pessoas podem imaginar que o Sistema Toyota de Produção é ultrapassado, principalmente diante do surgimento das tecnologias associadas à Indústria 4.0. Mas o que ocorre é exatamente o contrário.

O momento atual é totalmente propício para colocar este sistema em prática, principalmente por ele contribuir com uma real visualização do que ocorre com a fábrica, garantindo uma previsão certeira de estoque, métodos de gestão à vista, e outros benefícios.

Dessa forma, esse sistema influencia diversos setores fabris de todo tipo de indústria, levando mais qualidade e produtividade para a empresa.

Como resultado, a implantação desse sistema apresenta todas as características para que seja capaz de gerar eficiência operacional e por consequência, gerar lucro para as empresas.

Portanto, é necessário continuar olhando para as ideias do Sistema Toyota de Produção e analisar quais ferramentas tecnológicas atuais é possível adotar no atual momento e promover a otimização de processos.

Quer saber mais sobre gestão operacional da indústria? Então entenda como fazer e qual é a importância do Sequenciamento de produção.